Ares—µVOC air molecular pollutant monitoring system

It detect continuously @ sub ppb level:

2-Butanone ,Trymethyl.silanol , Acetone ,Ethanol,Isopropanol, Cyclohexane, Ethyl Lactate, N-Hexane, Ethyl benzene,Butanol, Butylacetate, M,p xylene, Styrene , Benzene, Toluene, HMDS, PGMEA…and many others

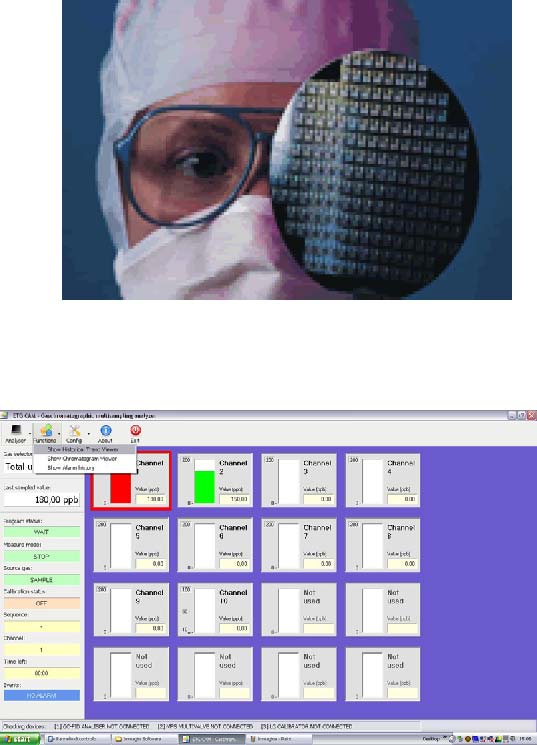

Airborne molecular contamination (AMC) is a concern for any high technology manufacturing process, especially in the microelectronics industry. Organic contamination may cause adverse effects on production tools and consequently increase costs for high-tech companies.

Contamination -free manufacturing is a viable goal and is achieved by source control and source monitoring in combination with filtration solutions in air handling systems. Permanent monitoring of the AMC level helps identifying sources, stabilizes production and prevents unexpected shortfalls of the service life of filtration units.

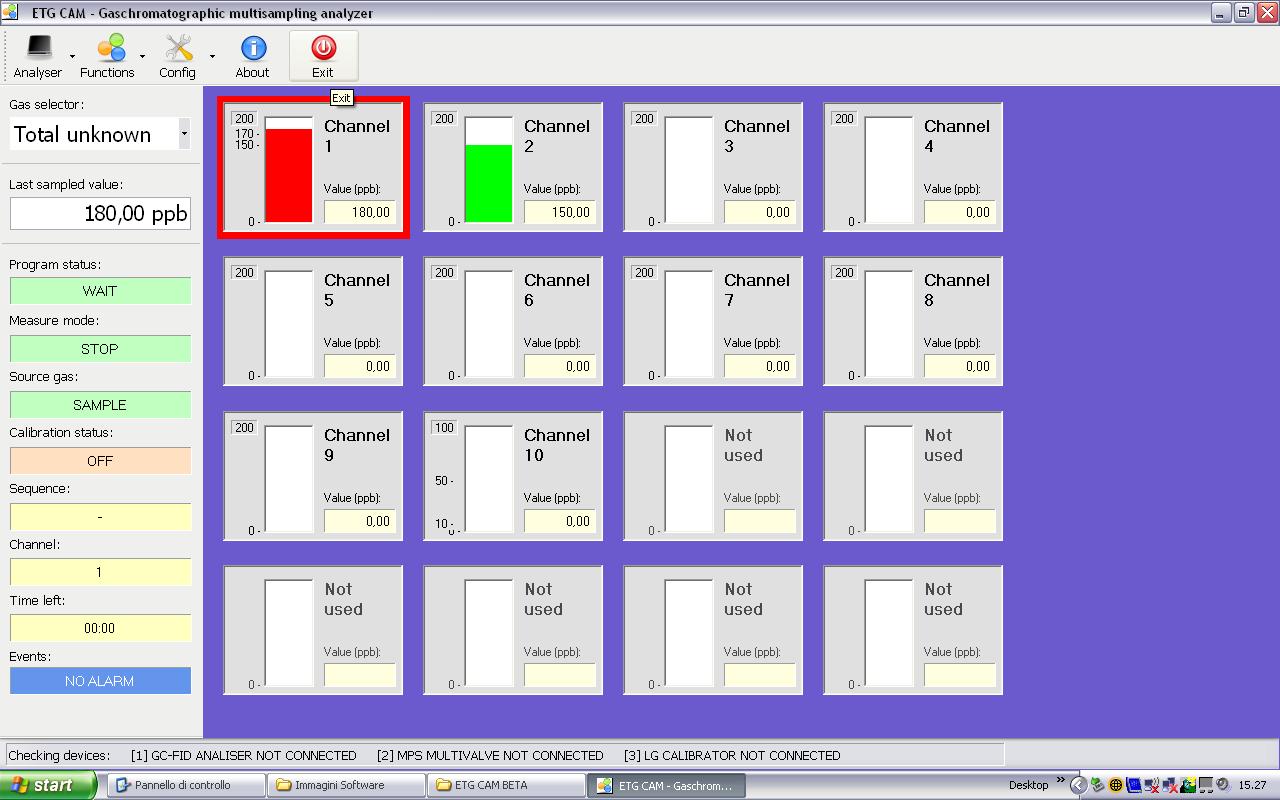

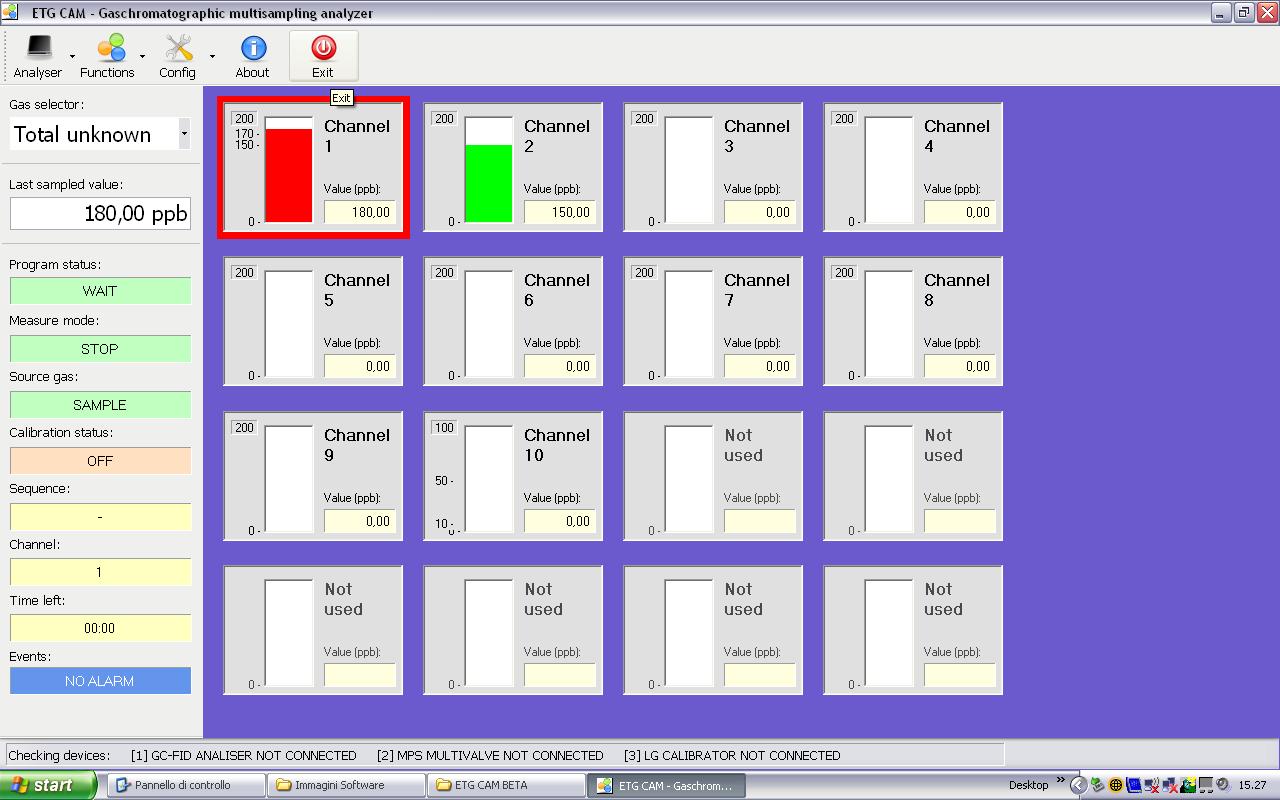

uVOC-CAM gives our customers the ability to measureonline over a long period of time without taking specific point-of-time samples like when using a sampler.

The detection limit nevertheless is as low sub ppb level.

The level of AMC contamination in cleanroom environments is predominately created by internal sources of solvents and acetic acid, re-entrainment of exhaust air, aromatic compounds from ambient air and return air as well as material outgassings. Even more important, spills, leaks and mishandling have to be taken into account and can cause serious costs in terms of wafer loss and tool-down time.

Contamination Issues: From the Cleanroom to tool With the increase in complexity and production cost of IC products, airborne molecular contamination monitoring is becoming more important.

Contamination is expanding from the tool to the entire clean room and to an increased number of compounds.

Molecular contamination may originate from many sources. Process chemicals,outgassing by construction materials, cleanroom components, as well as people, are responsible for the in situ generated contamination.

µ-VOC System represents a means to potentially identify the correlation between airborne molecular

contamination and yield and defect issues. The complete range of compounds is analyzed in real time at sub-ppb levels, offering an early detection of contamination and a quick identfication of its cause.

H IGHLIGHTS General Features

•Fully automatic system for on line continuous quality control

•Detection of VOC

•Speciation and identification of organic compounds

•Sub-ppb detection limit

•Integrated PC for instrument control and data acquisition

Tracking the origin of contamination via speciation Many chemicals used in the manufacturing process oten theselves become the cause of contamination. Ammonia is a well known contaminant in the litography process. Among its possible sources is the dissociationof hexamethyldisilazane (HMDS) into trymethylsilanol and ammonia. With the capability to speciate µ-VOC system is instrumental in tracking the time and the origin of the contamination process.

APPLICATIONS

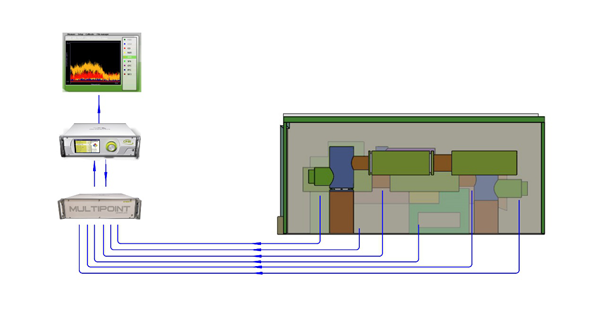

•Cleanroom contamination Monitoring

•Filter status check

•Tool contamination diagnosis via full speciation

Tracking the origin of contamination via speciation Many chemicals used in the manufacturing process oten theselves become the cause of contamination. Ammonia is a well known contaminant in the litography process. Among its possible sources is the dissociationof hexamethyldisilazane (HMDS) into trymethylsilanol and ammonia. With the capability to speciate µ-VOC system is instrumental in tracking the time and the origin of the contamination process.

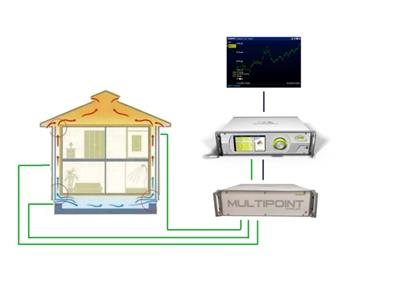

Cross Contamination represents another key issue in the cleanroom control. In fact, due to the air circulation pattern inside the cleanroom, a solvent used in a specific manufactuirn area could become a dangerous contaminants in another area where a different process is run. Thanks to its capability of identifying the specific organic compound the µ-VOC Sytem offers a unique solution in determining cases of cross contamination.

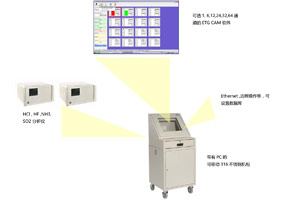

Checking the filter investment The installation of chemical filters either on the recirculating air system of the cleanroom air or on the tools represents a big economic investment. Filter replacement according to a set maintenance scheme could unnecessarily increase an already high cost if working filters are changed too early or it could cause inadequate protection if exhausted filters are changed too late. With up to 16 channels, the µ-VOC system allows monitoring both upstream and downstream of the filters. The sample point upstream detects when the incoming air is not within the filter specification, while the monitoring point downstream indicates when the absorbing capability is exhausted.

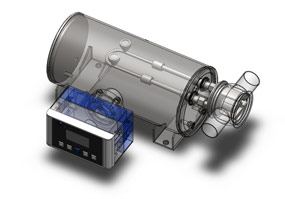

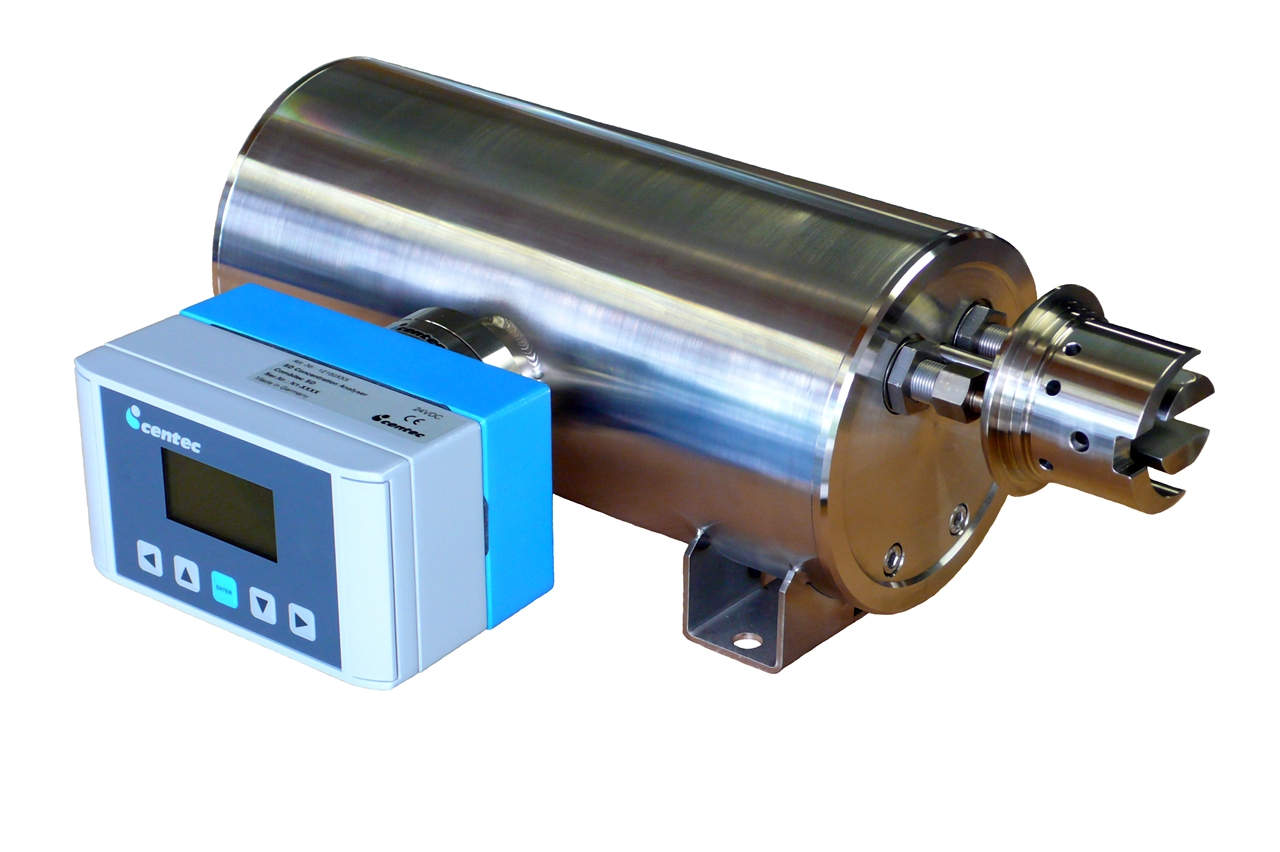

A process tool The µ-VOC system has been designed to be an analytical process tool for continuous unattended operation. It automatically samples up to 16 pointsand for each of them different alarm can be set. Its capability to be transportable, makes of the µ-VOC system a very useful tool to understand contamination monitoring causes.. On board calibration is included, to match the stringen quality control rules. Results are displayed in real time and are expressed as concentration values, with no calculation to be run Remote connection to the customer’s network is provided as standard.

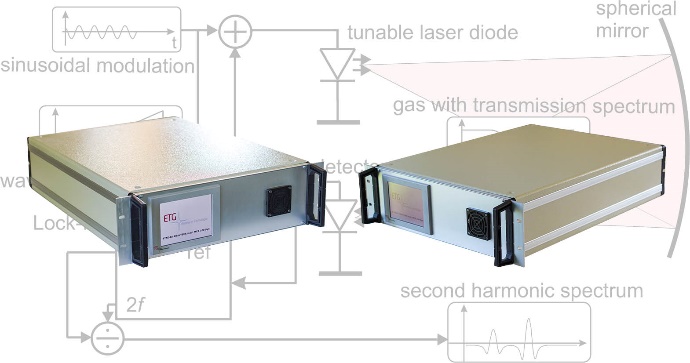

Theory of Operation GC has long been the technology of choice when complex molecules need to be separated and identified. This method depends on the volatilization of a complex sample and an equilibrium of absorption of the various components by the stationary phase of a chromatographic column

As the components elute from the column they are monitored by the change in electrical conductance by a hydrogen/air flame ionization detector (FID). The FID will reflect the presence of organic compounds. The unique purge and trap system of sampling allows sub-ppb detection limits.

Principle of operation: Gas Cromatography with Flame Ionization Detector

Analyser Range: 0-200 ppb

Dimension (HxWxD) 160 cm x 60 cm x 80 cm

Enclosure Nema 12 or IP54 stainless steel console

Operating temperature: 10°C—35 °C

Communication: RS-232, Ethernet, ODBC

Power: 230 Vac, 50/60 Hz 900 watts maximum

Gas Required: CDA 5 l/min H2 130 sccm (optional H2 generator)

Sampling Channels: Up to 16

Resolution: 0,1 ppb

Detected Compounds: Up to 30, user defined

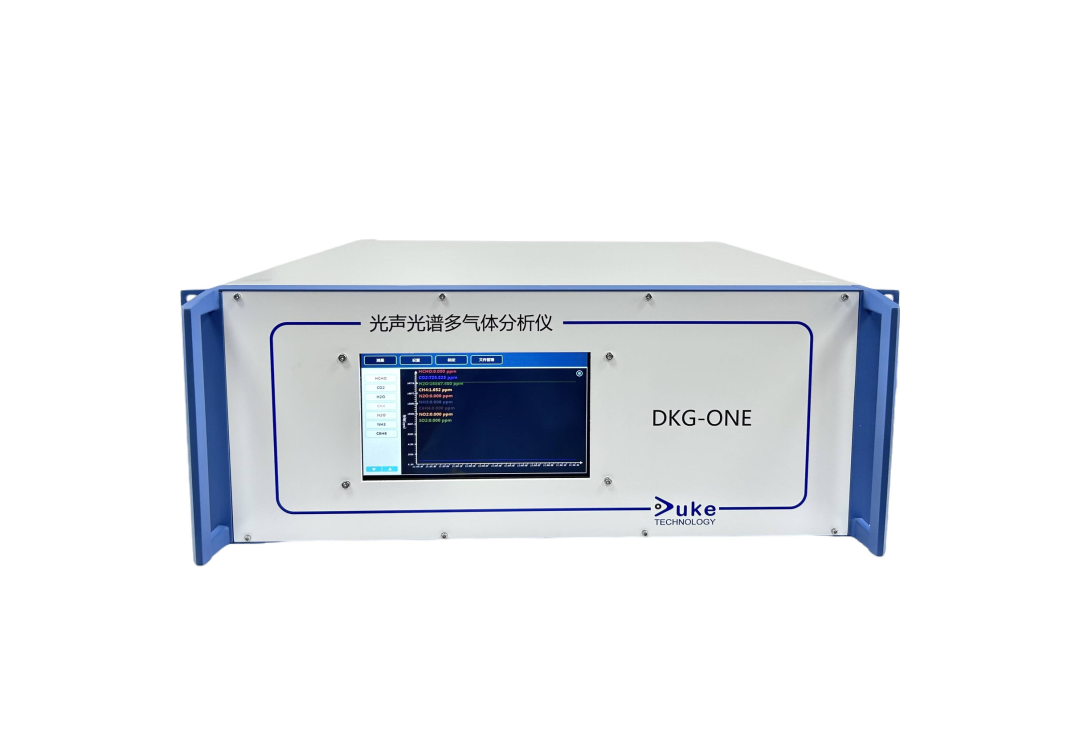

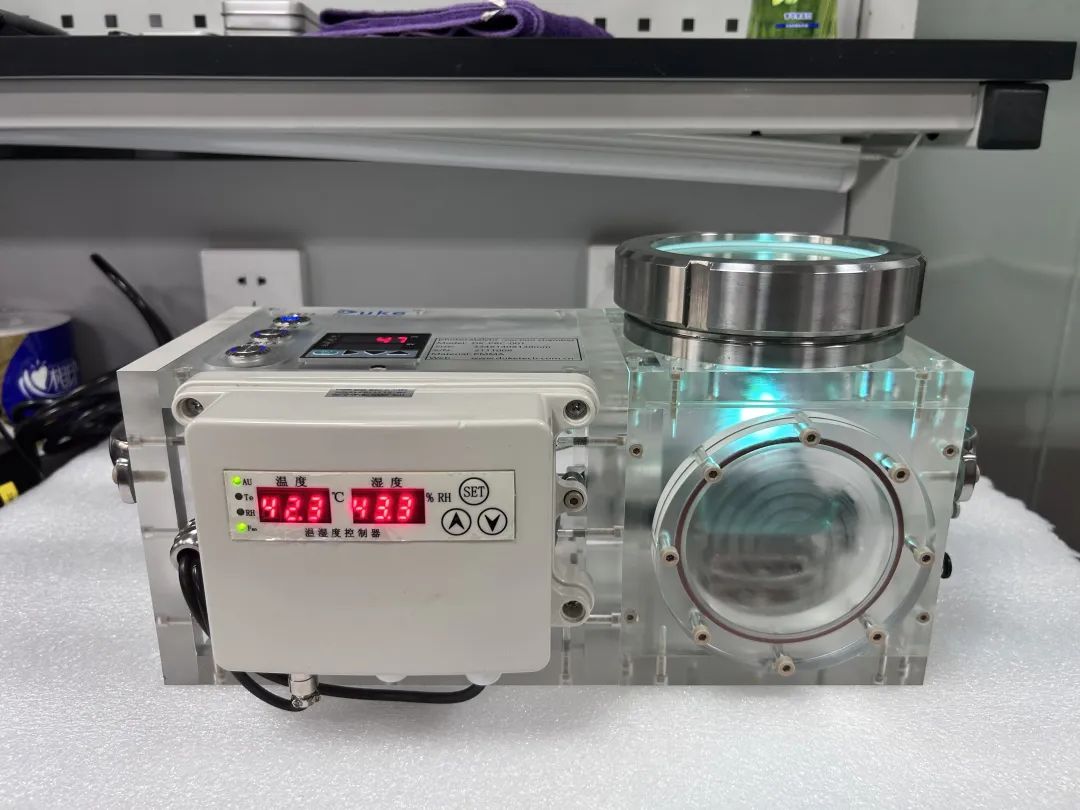

Based on infrared photoacoustic spectroscopy technology, DKG-ONE Photoacoustic Gas Analyzer combines the unique light source and detector which is a patented enhanced cantilever beam optical microphone with ultra-high sensitivity. It can be widely applied

Based on infrared photoacoustic spectroscopy technology, DKG-ONE Photoacoustic Gas Analyzer combines the unique light source and detector which is a patented enhanced cantilever beam optical microphone with ultra-high sensitivity. It can be widely applied Transformer online monitoring and fault diagnosis technology is of great significance to improve the safety and stability of the power system.

Transformer online monitoring and fault diagnosis technology is of great significance to improve the safety and stability of the power system. DK-BSC 3001 series battery spontaneous combustion monitoring system from Duke Technology integrates ultraviolet absorption spectrum, infrared photoacoustic spectrum, cavity enhanced absorption spectrum, Fourier infrared spectrum, tunable semiconductor abs

DK-BSC 3001 series battery spontaneous combustion monitoring system from Duke Technology integrates ultraviolet absorption spectrum, infrared photoacoustic spectrum, cavity enhanced absorption spectrum, Fourier infrared spectrum, tunable semiconductor abs Ventilation system is to monitor the concentration change of tracer gas to calculate the ventilation efficiency.

Ventilation system is to monitor the concentration change of tracer gas to calculate the ventilation efficiency. SF6 is widely used in GIS as a good insulation and interruption gas.

SF6 is widely used in GIS as a good insulation and interruption gas.

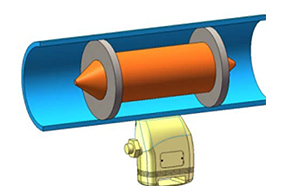

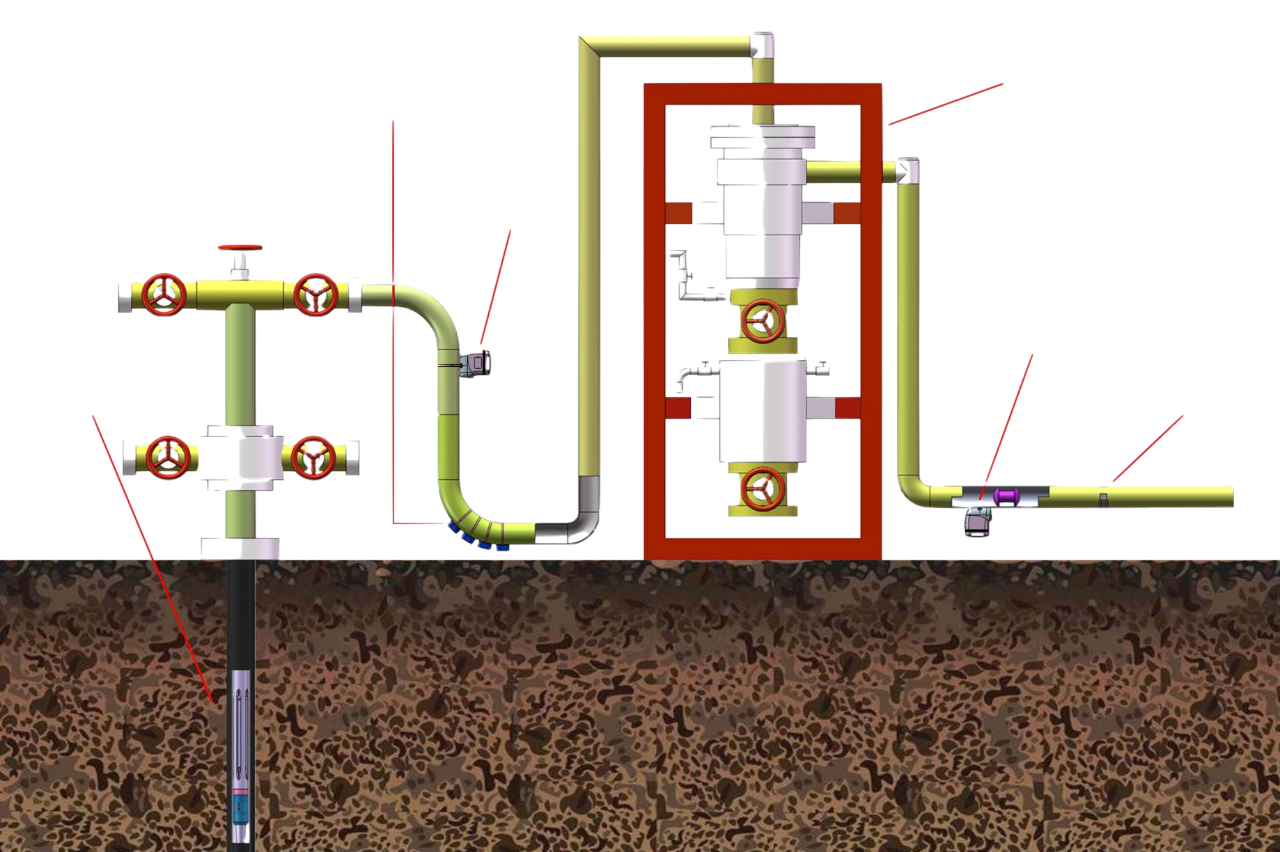

In oil or gas extraction processes, optimizing production methods is crucial. It is particularly important to accurately understand the flow rates, volumes, flow patterns, and cumulative trends of solid particles during extraction. The sand monitoring sys

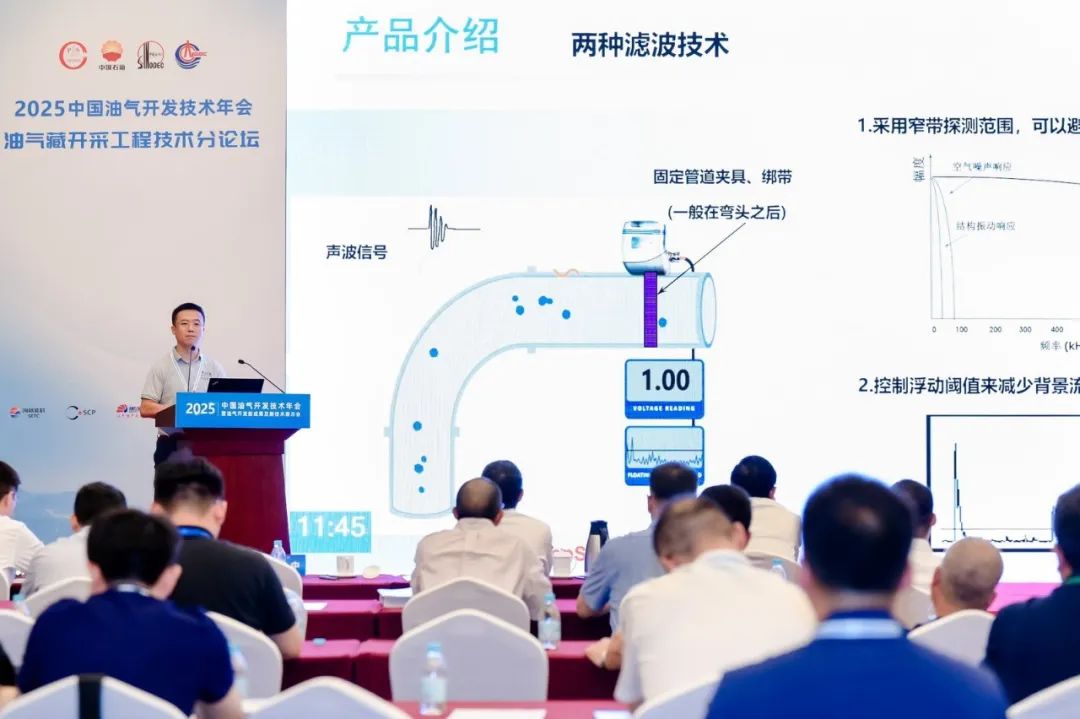

In oil or gas extraction processes, optimizing production methods is crucial. It is particularly important to accurately understand the flow rates, volumes, flow patterns, and cumulative trends of solid particles during extraction. The sand monitoring sys The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand.

The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand. The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand.

The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand. When sand enters the wells or pipelines during the extraction process, it is essential to ensure the clear passage of the sand. Real-time monitoring of the flow rate, instantaneous flow, cumulative flow, erosion rate, and movement patterns of sand/solid p

When sand enters the wells or pipelines during the extraction process, it is essential to ensure the clear passage of the sand. Real-time monitoring of the flow rate, instantaneous flow, cumulative flow, erosion rate, and movement patterns of sand/solid p The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand.

The sand monitoring system from Duke integrates the measurement of fluid patterns, flow rate, instantaneous flow, and cumulative flow of sand. It is a low-cost, real-time monitoring system for predicting the flow patterns and cumulative trends of sand. The Duke pigging indicator uses passive acoustic (ultrasonic) technology to sense the pig traveling through the pipeline, utilizing a built-in Lock Frequency Digital Signal Processor (LPDSP).

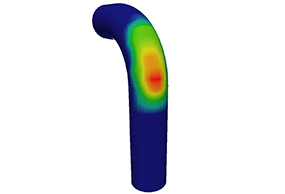

The Duke pigging indicator uses passive acoustic (ultrasonic) technology to sense the pig traveling through the pipeline, utilizing a built-in Lock Frequency Digital Signal Processor (LPDSP). The DK-SA 830 Gas-Solid Separator operates on the principles of centrifugal sedimentation and density differences. When the fluid enters the separator tangentially at a certain pressure, it generates intense rotational motion.

The DK-SA 830 Gas-Solid Separator operates on the principles of centrifugal sedimentation and density differences. When the fluid enters the separator tangentially at a certain pressure, it generates intense rotational motion. Based on echo sensing technology, the Duke Non-intrusive acoustic pipe thickness monitor uses high-frequency sound waves generated by piezoelectric transducers to pass through materials.

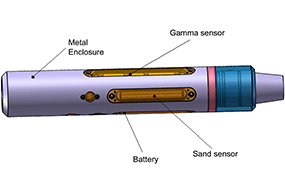

Based on echo sensing technology, the Duke Non-intrusive acoustic pipe thickness monitor uses high-frequency sound waves generated by piezoelectric transducers to pass through materials. The innovative DK-SA 850 downhole sand monitoring device features a new tool architecture, integrating advanced sensor design, signal processing technology, and analytical algorithms to accurately detect downhole sand ingress points and assess sand produc

The innovative DK-SA 850 downhole sand monitoring device features a new tool architecture, integrating advanced sensor design, signal processing technology, and analytical algorithms to accurately detect downhole sand ingress points and assess sand produc DK-SA 860-S Series Vibration Sensor can connect to analog signal output of acceleration, speed, displacement sensors, can calculate speed and displacement data based on acceleration data, features include different sensor parameter settings, data acquisit

DK-SA 860-S Series Vibration Sensor can connect to analog signal output of acceleration, speed, displacement sensors, can calculate speed and displacement data based on acceleration data, features include different sensor parameter settings, data acquisit

0.5 ppb detection limit: Utilising an ultra-sensitive patented optical cantilever microphone combined with a quantum cascade laser (QCL) light source, it can detect phosgene concentrations as low as 0.5 ppb, enabling precise identification of even minor l

0.5 ppb detection limit: Utilising an ultra-sensitive patented optical cantilever microphone combined with a quantum cascade laser (QCL) light source, it can detect phosgene concentrations as low as 0.5 ppb, enabling precise identification of even minor l

Duke DK-F10L Photoacoustic Spectroscopy Greenhouse Gas Analyzer: The All-Around Expert for Precise Multi-Gas Monitoring

Duke DK-F10L Photoacoustic Spectroscopy Greenhouse Gas Analyzer: The All-Around Expert for Precise Multi-Gas Monitoring The Duke photoacoustic spectroscopy greenhouse gas analyzer

The Duke photoacoustic spectroscopy greenhouse gas analyzer

An All-Round Tool for Catalytic Research

An All-Round Tool for Catalytic Research Infrared Photoacoustic Spectroscopy Gas Analyser

Infrared Photoacoustic Spectroscopy Gas Analyser